コンフォーマルコーティングとは?その重要性と用途を徹底解説

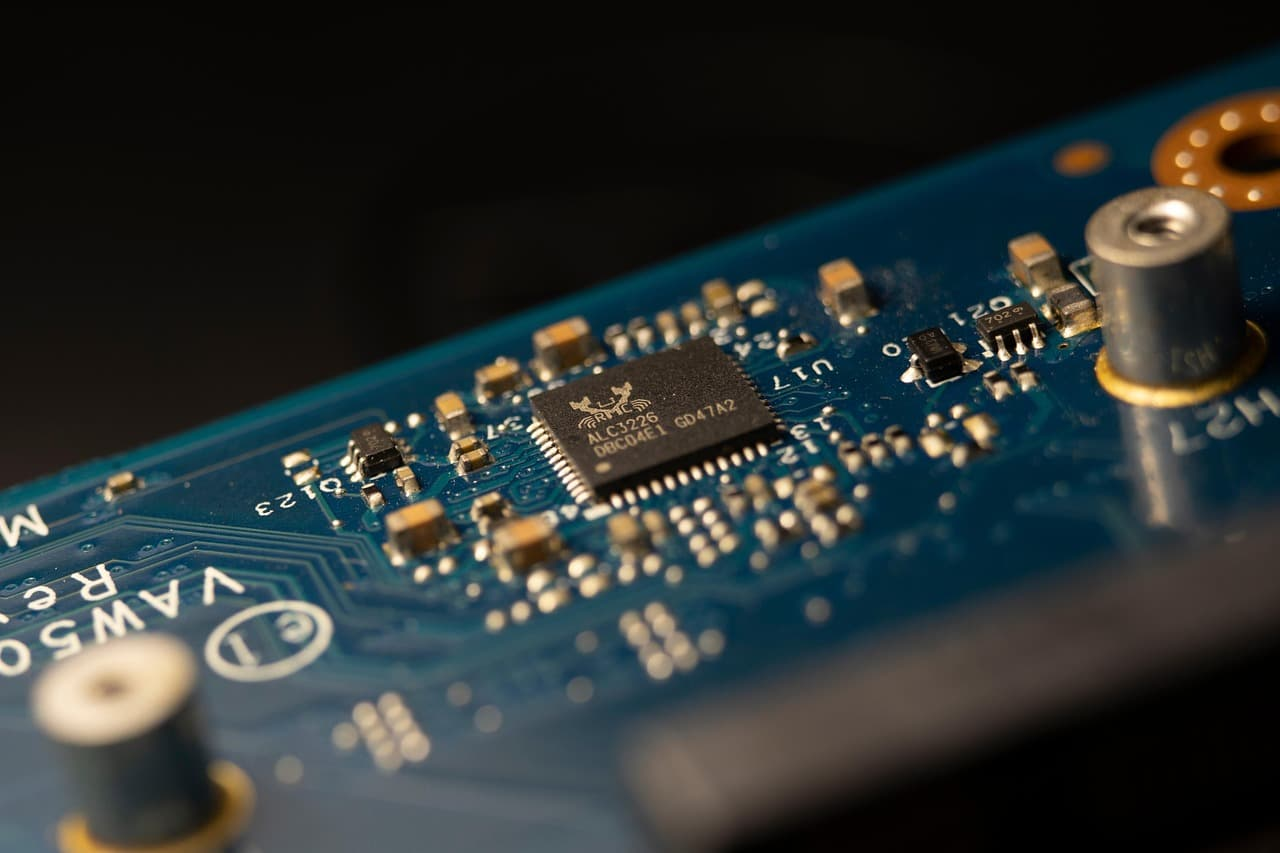

コンフォーマルコーティングとは、電子基板や電子部品に均一で薄い保護膜を施す技術を指します。このコーティングは、湿気や塵、化学薬品、腐食性ガス、温度変化などの外部環境から電子回路を効果的に守る役割を果たします。そのため、製品の信頼性や耐久性を大幅に向上させることが可能です。特に高温多湿の環境や屋外使用が想定される製品、工場のような厳しい条件下での使用においては、コンフォーマルコーティングの重要性が高まります。コーティング材にはアクリル、シリコーン、ウレタン、エポキシなどがあり、それぞれ耐熱性や柔軟性、防水性などの特性が異なるため、用途や環境に応じて使い分けられます。主な用途は車載機器や航空機、医療機器、LED照明、産業機器など多岐にわたり、近年ではIoT機器や5G通信機器にも積極的に採用されています。コンフォーマルコーティングは電子機器の性能維持と長寿命化に不可欠な技術であり、今後も需要が拡大すると期待されています。

-

コンフォーマルコーティングとは?その重要性と用途を徹底解説

- コンフォーマルコーティングの種類と選び方を知ろう

- コンフォーマルコーティングが電子機器を守る理由とその効果

- コンフォーマルコーティングを適切に使用するための基本ガイド

- コンフォーマルコーティングが環境に与える影響と対策

- コンフォーマルコーティングの種類とそれぞれの特徴を比較

- コンフォーマルコーティングの効果を最大化するための準備

- コンフォーマルコーティングを使った耐久性向上の秘訣

- コンフォーマルコーティングと防錆効果:機器を長持ちさせる方法

- コンフォーマルコーティングを使って環境耐性を強化する方法

- コンフォーマルコーティングのプロセスを理解して機器を守る

- コンフォーマルコーティングの適用例とその実績を紹介

- コンフォーマルコーティングを使用する際に考慮すべきポイント

- コンフォーマルコーティングを使って電子機器の寿命を延ばす方法

- コンフォーマルコーティングが必要な電子機器の条件とは?

コンフォーマルコーティングの種類と選び方を知ろう

コンフォーマルコーティングには主にアクリル、シリコーン、ウレタン、エポキシの4種類があり、それぞれ特性や用途が異なります。アクリルは乾燥が早く作業性に優れ、湿気に強いため一般的に使われますが、耐熱性はやや劣ります。シリコーンは高い耐熱性と柔軟性を持ち、温度変化や振動が多い環境に適しています。ウレタンは耐薬品性や耐摩耗性に優れ、防水性能も高いため、屋外機器の保護に向いています。エポキシは非常に硬く強固な保護膜を形成しますが、硬化後の柔軟性が低く衝撃に弱いため、衝撃の少ない場所に適しています。選び方のポイントは、使用環境の条件や求める性能に応じて最適な材料を選ぶことです。たとえば、高温環境ならシリコーン、湿気や薬品への耐性が必要な場合はウレタンを選ぶと効果的です。また、機器の形状や熱負荷も考慮する必要があります。各材料の特性を理解し、用途に最も適したコーティングを選ぶことで、電子機器の信頼性と耐久性を高められます。

コンフォーマルコーティングが電子機器を守る理由とその効果

コンフォーマルコーティングは、電子機器の基板や部品を湿気、塵、腐食性ガスなどの外部環境から保護するために施される薄い膜のことです。この膜が基板の細かい隙間や部品表面を均一に覆うことで、水分や汚れの侵入を防ぎ、電子回路のショートや腐食のリスクを大幅に減らします。さらに、温度変化や振動、衝撃に対しても緩衝効果を発揮し、機器の安定動作をサポートします。コーティングは絶縁性に優れており、電子性能を損なうことなく保護できるのも大きな特徴です。屋外や工場などの過酷な環境でも防塵・防湿効果が高まるため、信頼性が飛躍的に向上します。その結果、故障率が低減し製品寿命が延びるため、メンテナンスコストの削減にもつながります。コンフォーマルコーティングは、耐久性や安全性を高めるために欠かせない技術であり、自動車、航空機、医療機器など幅広い分野で活用されています。今後も電子機器の信頼性向上において重要な役割を果たし続けるでしょう。

コンフォーマルコーティングを適切に使用するための基本ガイド

コンフォーマルコーティングを適切に使用するためには、まず電子機器が使用される環境や必要な保護レベルを正確に把握することが重要です。湿気や塵、腐食性ガス、薬品などの影響を受けやすい場合は、それに対応したコーティング材を選ぶ必要があります。塗布前の基板洗浄は特に重要で、油分や埃を徹底的に除去し、密着性を高めます。塗布方法はスプレー、ディップ、刷毛塗りがあり、機器の形状や作業量に応じて最適な方法を選択します。塗膜の厚さや均一性も性能に影響するため、仕様に合わせて均等に塗布し、過剰な膜厚は避けるべきです。硬化工程では温度と時間を管理し、充分に硬化させることが耐久性向上につながります。施工後は導通検査や外観検査で不良箇所を早期発見し、修正を行います。これらの基本を守ることで、電子機器の信頼性と寿命を大幅に伸ばすことが可能となり、メンテナンスコストの削減にも寄与します。適切な運用が長期的な安定稼働に欠かせません。

コンフォーマルコーティングが環境に与える影響と対策

コンフォーマルコーティングは電子機器を保護する重要な技術ですが、使用される化学物質が環境に与える影響にも注意が必要です。特に揮発性有機化合物(VOC)を含むコーティング材は、大気汚染や人体への健康リスクを引き起こす可能性があります。また、廃液や廃材が適切に処理されない場合、土壌や水質の汚染につながる恐れもあります。こうした環境負荷を軽減するためには、環境に優しい水性や低VOCタイプのコーティング材を選ぶことが重要です。作業時には換気を十分に行い、作業者の健康管理にも配慮する必要があります。廃棄物は専門の処理業者に委託し、適切な処理を徹底することが求められます。さらに、リサイクル可能な材料の使用や無駄を減らす工夫も環境負荷軽減に役立ちます。環境負荷を抑えつつ高品質なコーティングを実現するため、持続可能な製造・使用体制を整えることが今後ますます重要となります。これにより、電子機器の安全性と環境保護の両立が可能となります。

コンフォーマルコーティングの種類とそれぞれの特徴を比較

コンフォーマルコーティングには主にシリコン系、アクリル系、ウレタン系、フルオロポリマー系の4種類があり、それぞれ特徴が異なります。

シリコン系は耐熱性と柔軟性に優れ、高温環境や振動の多い場所での使用に適していますが、硬化時間が比較的長い点がデメリットです。

アクリル系は施工が簡単で速乾性があり、コストも低いため幅広く使われていますが、耐薬品性や耐熱性は他の種類より劣ります。

ウレタン系は耐薬品性や耐摩耗性に優れており、過酷な環境でも耐久性を発揮しますが、施工時に臭気が強く、作業環境に配慮が必要です。

フルオロポリマー系は非常に高い耐薬品性と防汚性を持ち、長期間の保護に最適ですが、コストが高く専門的な施工技術が求められます。

これらの特徴を理解し、使用環境や製品の用途に応じて適切なコーティング材を選択することが重要です。

選択を誤ると性能低下や製品寿命の短縮につながるため、慎重な判断が必要です。

コンフォーマルコーティングの効果を最大化するための準備

コンフォーマルコーティングの効果を最大化するためには、施工前の準備が非常に重要です。

まず、基板や電子部品の表面を徹底的に清掃し、油分や埃、汚れを完全に取り除くことが基本です。

これにより、コーティング材の密着性が高まり、剥がれや気泡の発生を防止できます。

次に、基板の乾燥状態を確認し、湿気が残っている場合は完全に乾燥させる必要があります。

また、適切な作業環境の確保も欠かせません。

温度や湿度が安定した環境で施工を行うことで、コーティング材の硬化や膜形成が均一に進み、効果が向上します。

さらに、使用するコーティング材は用途や環境に合ったものを選び、取扱説明書に従って正しい塗布量と硬化条件を守ることが大切です。

最後に、施工前に試験塗布を行い、膜厚や密着性を確認してから本施工に移ると、品質の高い仕上がりが期待できます。

こうした準備を徹底することで、コンフォーマルコーティングの効果を最大限に引き出せます。

コンフォーマルコーティングを使った耐久性向上の秘訣

コンフォーマルコーティングを使って電子機器の耐久性を向上させるには、いくつかのポイントが重要です。

まず、基板の表面を十分に清掃し、油分や埃を完全に除去することで、コーティング材の密着性を高めます。

密着が良いほど、湿気や塵、腐食性ガスの侵入を防ぎやすくなり、耐久性が向上します。

次に、適切なコーティング材の選択が不可欠です。

使用環境や温度、耐薬品性の必要度に合わせた種類を選ぶことで、長期間の保護効果が期待できます。

また、膜厚は均一に塗布し、厚すぎるとひび割れや剥がれの原因となり、薄すぎると防護効果が不十分になります。

硬化工程も厳守し、指定された温度や時間で完全に硬化させることが必要です。

これにより、耐摩耗性や防水性が安定し、製品の寿命が延びます。

さらに、施工後の検査で膜の状態を確認し、不良を早期に発見・修正することも耐久性向上には欠かせません。

これらを守ることで、コンフォーマルコーティングの耐久性効果を最大限に活かせます。

コンフォーマルコーティングと防錆効果:機器を長持ちさせる方法

コンフォーマルコーティングは防錆効果を高め、電子機器の耐久性を向上させる重要な手段です。

基板や部品の表面に薄い保護膜を均一に形成し、湿気や塩分、腐食性ガスなどの外部環境から機器を隔離します。

これにより金属部品の酸化や腐食を防ぎ、故障リスクを大幅に軽減できます。

効果的な防錆のためには施工前の清掃が不可欠で、油分や埃を完全に除去し、コーティング材の密着性を高めることが重要です。

さらに、用途に応じてシリコン系やウレタン系など防錆性能に優れた材料を選ぶことで、耐久性をさらに向上させられます。

塗布時は膜厚を均一に保ち、厚すぎるとひび割れや剥がれの原因になるため注意が必要です。

また、硬化工程を規定通りに行い、適切な温度と時間で完全硬化させることで、防錆効果を長期間持続させられます。

こうしたポイントを徹底することで、コンフォーマルコーティングは機器の寿命延長と信頼性向上に大きく貢献します。

コンフォーマルコーティングが必要な電子機器の条件とは?

コンフォーマルコーティングが必要な電子機器は、主に過酷な環境下で使用されるものや、高い信頼性が求められる機器です。

具体的には、湿度や塩分、腐食性ガス、ほこり、振動、温度変化が激しい環境で動作する電子基板が該当します。

例えば、屋外設置の通信機器や自動車、航空機、産業機械の制御装置などは、これらの条件に当てはまり、コーティングによる保護が不可欠です。

また、長期間メンテナンスが難しい機器や、安全性が厳しく求められる医療機器、軍事用途の電子機器もコンフォーマルコーティングの対象となります。

コーティングにより、防湿性や耐薬品性、耐腐食性を向上させることで、故障リスクを低減し、製品の信頼性や寿命を延ばすことができます。

反対に、室内で安定した環境下で使われる一般的な電子機器には、必ずしも必要ではありません。

機器の使用環境と要求性能に応じて、適切に判断することが重要です。

コンフォーマルコーティングを使って環境耐性を強化する方法

コンフォーマルコーティングは電子機器の環境耐性を高める重要な手法です。

まず、施工前に基板や部品の表面を丁寧に清掃し、油分やほこりを完全に除去することが必要です。

これにより、コーティング材の密着性が向上し、長期間の保護効果が期待できます。

次に、使用環境に応じて適切なコーティング材を選択することが重要です。

シリコン系やウレタン系など、耐熱性や耐薬品性に優れた材料を選ぶことで、湿気や腐食性ガス、塩分から電子基板をしっかりと守れます。

塗布時は膜厚を均一に保ち、厚すぎるとひび割れや剥がれの原因になるため注意が必要です。

また、硬化工程では規定の温度と時間を守り、完全に硬化させることで防水性や耐摩耗性が向上します。

これにより、温度変化や振動、埃などの物理的なストレスにも強くなり、製品の寿命延長につながります。

以上のポイントを徹底することで、コンフォーマルコーティングを活用した環境耐性強化が実現し、電子機器の信頼性を高めることが可能となります。

コンフォーマルコーティングのプロセスを理解して機器を守る

コンフォーマルコーティングは、電子機器を外部環境から保護するための重要なプロセスです。

まず、基板の表面を徹底的に清掃し、油分や埃を完全に除去することが基本です。

これにより、コーティング材の密着性が高まり、防護効果が安定します。

次に、選んだコーティング材を均一に塗布しますが、膜厚が均一でないと保護効果が低下するため注意が必要です。

塗布方法は刷毛塗り、ディップ塗装、スプレー塗装などがあり、用途や規模に応じて使い分けられます。

塗布後は硬化工程を行い、適切な温度と時間で完全に硬化させることが求められます。

硬化が不十分だと膜の耐久性が落ち、効果が長持ちしません。

施工後は検査で膜の厚さや密着性を確認し、不良があれば再施工します。

この一連のプロセスを理解し正確に実施することで、コンフォーマルコーティングは機器を湿気や腐食から守り、信頼性を大きく向上させることができます。

コンフォーマルコーティングの適用例とその実績を紹介

コンフォーマルコーティングは多様な分野で広く活用され、その実績も豊富です。

自動車業界ではエンジン制御ユニットやセンサーの電子基板に施され、湿気や振動から保護して故障率を大幅に低減しています。

特に過酷な環境での耐久性向上に貢献し、安全運転の支えとなっています。

航空宇宙分野でも不可欠な技術であり、高度な信頼性が求められる機器の耐久性を確保し、過酷な環境下での故障リスクを減らしています。

通信業界では屋外設置の基地局やネットワーク機器に使われ、塩害や雨、埃から電子基板を守り、安定した通信環境を維持しています。

さらに医療機器でも採用され、精密機器の腐食防止と安全性向上に役立っています。

これらの分野で、コンフォーマルコーティングは故障率の低減やメンテナンス周期の延長という具体的な成果を上げており、信頼性確保のための重要な技術として確立されています。

今後も多様な環境に対応するため、さらなる技術革新が期待されています。

コンフォーマルコーティングを使用する際に考慮すべきポイント

コンフォーマルコーティングを使用する際に考慮すべきポイントは多岐にわたります。

まず、基板や部品の表面を徹底的に清掃し、油分や埃、汚れを完全に除去することが不可欠です。

これによりコーティング材の密着性が向上し、長期間の保護効果が得られます。

次に、使用環境に合わせて最適なコーティング材を選ぶことが重要です。

耐熱性、耐薬品性、防水性などの性能を考慮し、目的に合った素材を選定しましょう。

塗布方法も大切で、膜厚が均一であることを意識し、厚すぎるとひび割れや剥がれの原因になり、薄すぎると保護効果が不足します。

硬化工程は規定の温度と時間で完全に行い、膜の耐久性を最大化することが求められます。

さらに、作業環境の安全対策も必須で、揮発性溶剤の使用時は十分な換気を行い、作業者の健康を守る配慮が必要です。

これらのポイントを丁寧に守ることで、信頼性の高いコーティング施工が可能となり、機器の耐久性や性能維持に大きく貢献します。

コンフォーマルコーティングを使って電子機器の寿命を延ばす方法

コンフォーマルコーティングは電子機器の寿命を延ばすために欠かせない技術です。

まず、基板や部品の表面を丁寧に清掃し、埃や油分を完全に除去することが重要です。

これによりコーティング材の密着性が高まり、効果的な保護層を形成します。

次に、使用環境に適したコーティング材を選択することが必要です。

耐湿性や耐熱性、防塵性、耐薬品性に優れた素材を使うことで、機器は湿気や塩害、温度変化、化学物質から守られます。

塗布時には膜厚を均一に保つことが大切で、厚すぎるとひび割れや剥がれが起きやすく、薄すぎると保護が不十分になります。

硬化工程も適切に管理し、規定の温度と時間で完全に硬化させることが耐久性を高めます。

さらに、定期的な点検とメンテナンスでコーティングの劣化を早期に発見し、必要に応じて再施工を行うことが電子機器の長寿命化に繋がります。

これらを組み合わせることで、故障リスクを減らし、信頼性の高い機器運用が可能となります。